7月18日,厨卫资讯社长喻镇荣一行走进统用卫厨,获得统用卫厨董事长陈大航的热情接待。据陈大航介绍,统用卫厨投入巨资新建的智能陶瓷生产基地3月点火投产,建筑面积达10万平方米,卫生陶瓷年产量高达100多万件。

统用卫浴设备有限公司董事长陈大航(右)与厨卫资讯社长喻镇荣(左)合影

厨卫资讯记者走进统用卫厨,迎面而来的是一栋12层高的全新厂房。据了解统用卫厨陶瓷生产基地全面引进先进设备和技术,拥有领先于行业的126米全自动宽断面隧道窑、蹲便器高压注浆线、机器人喷釉自动化机械手等智能化设备生产线,打造统用智能生产、高产低耗的全新企业形象,最终实现企业技术创新引领,产品结构优化提升,从而增强市场核心竞争力。

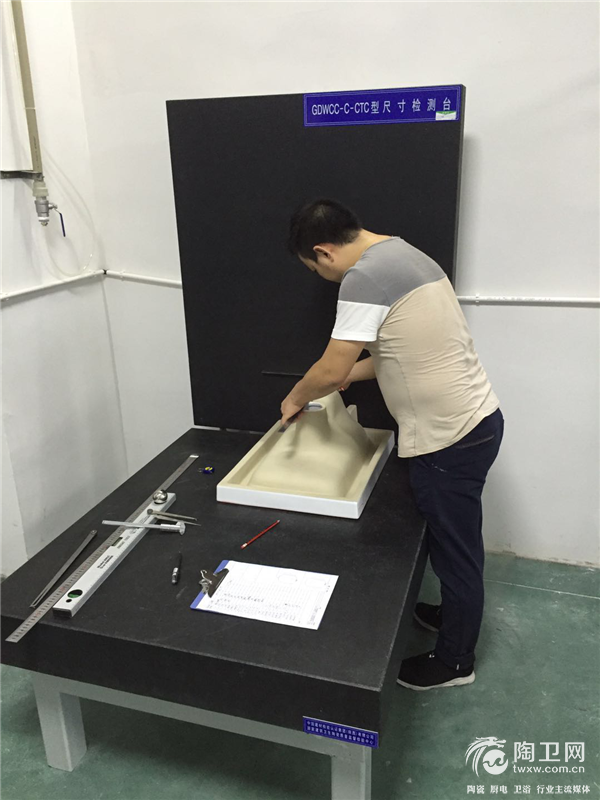

统用卫厨响应国家号召,率先成立水效标识实验室

2017年9月14日,国家发改委、水利部和国家质检总局联合发布了《水效标识管理办法》,标志着我国水效标识制度正式建立。今年2月26日,根据《水效标识管理办法》的规定,国家发展改革委、水利部、质检总局和认监委正式发布《坐便器水效标识实施规则》,并将于今年8月1日起施行。

统用卫厨响应国家号召,率先成立水效标识实验室,并于今年7月3日,由中国标准化研究院批准,成立坐便器水效标识备案实验室,拥有检测能力与资质。

水效标识实验室

18条蹲便高压注浆线同时“上岗”日产量超1万件

统用卫厨将新厂定位为“智能陶瓷生产基地”,整个生产过程为自动化连续生产,蹲便高压注浆线根据泥浆性能不同每天可生产20-40次,而且出坯表面光滑,强度好,可以进行湿法修坯,与以往传统立交线注浆对比,完全消除了陶瓷生产的粉尘源头,减少了粉尘污染,而且模具通过排水即可连续注浆,不需要干燥处理,给工人创造了一个良好的生产环境。

同时,因生产过程由PLC自动控制,大大降低了对工人技能的依赖性,解决了目前招熟练工难的问题。设备占地面积为同等产能的传统生产线的1/10,大大减少了工厂的生产占地面积。而且高压注浆生产的产品密度高,变形小,表面光洁度高,能有效提高产品品质,生产过程节能环保。据了解,后续的18条蹲便高压注浆线,日产量可达10800件。

蹲便高压注浆线

机器人施釉生产,提升产品质量

采用机器人生产,能高效、系统的完成吹尘、上水、机器人自动喷釉、检查等多道工序,保证产品质量;在相同时间的内单台机器人产能相当于两名喷釉员工的产能。大大降低生产成本、节省人力,降低工人劳动强度。

与传统的人工喷釉相比,采用机器人喷釉,一改以往人工喷釉的恶劣环境,加上采用新型脉冲除尘器,使现场工作环境舒适,极大降低职业病的发病率;减少喷釉过程中噪音对员工的危害。而且机器人喷釉生产的釉面厚度均匀,一致性强,产品质量稳定。机器人喷釉采用人工拖动示教方式,其操作简单,能高速记录数据,自动生成并优化机器人运行轨迹,可实现短时间内换产。

机械手生产

机器人喷釉

全自控智能化窑炉,提升安全稳定性

统用卫厨全自动智能化窑炉“梦想1号”,通过引进先进技术进行升级改良建设而成。窑炉采用全不锈钢换热系统,对隧道窑余热进行换热后供窑前干燥和坯体干燥,换热效率可达60%以上,实现了对余热能源的回收利用。

与传统老窑炉相对比,“梦想1号”采用全自控智能化生产,更简单、更节能、安全稳定性更高、生产效率及产品合格率均大幅度提升等。同时,还可根据生产所需的条件,设置烧成环节的各项工艺指标,并由电脑实施全程控制,从源头保证产品品质。

“梦想1号”隧道窑

据了解,目前统用卫厨的产品生产产量供不应求,在我们参观的过程中,生产线仍然不断有序运作,相信在统用的规范管理及先进设备的运作下,统用卫厨的生产会更上一层楼。

(责任编辑/吴国炫)